Aici, metalul fierbinte este turnat în „chushki” - un cuvânt obișnuit pentru purcei - în timp ce în țările vorbitoare de limba engleză, acest material se numește fontă brută (pig iron). În ambele cazuri, există o referință la porci. De unde vine această legătură între animale și industrie?

Este destul de simplu. Pe vremuri, fabricarea fierului și turnarea fierului în lingouri erau încredințate ucenicilor sau stagiarilor. Era o sarcină primitivă, modestă. Aceasta este originea unei comparații care a supraviețuit timp de secole, până în prezent.

În zilele noastre, totuși, fabricarea fierului este un proces metalurgic sofisticat, de înaltă tehnologie. Furnalele produc metalul fierbinte care stă la baza succesului tuturor proceselor ulterioare.

Așadar, ce este fonta? Este un aliaj de fier și carbon realizat din cel puțin 2,14% carbon. Prin urmare, acest metal este fragil și uneori este aliat prin adăugarea unor elemente precum crom, nichel, tungsten, aluminiu și așa mai departe.

Cuptoarele produc metale fierbinți folosind materiale de minereu de fier (minereu de sinterizare, sinterizare, pelete etc.), care sunt extrase în minele deschise și subterane și prelucrate în instalațiile de recuperare a minereului și fabricile de sinterizare.

Istoria fabricării fierului

Se crede că acest aliaj a fost produs pentru prima dată în China la începutul secolului I î.Hr. La acea vreme, fierul și cărbunele erau topite în creuzete la temperaturi peste 1200°C timp de câteva zile. Mai târziu, a fost inventat un cuptor special pentru fabricarea fierului - așa-numitul cuptor chinezesc cupolă. Spre deosebire de furnalele gigantice moderne, acestea erau mici vetre catalane, care aveau o înălțime de aproximativ un metru. Materialul era produs în cantități mici și era de o calitate scăzută.

În secolele V-III î.Hr., producția de piese turnate din fier de forme complexe a fost dezvoltată în China. Această perioadă este considerată a fi zorii turnării artistice a fierului.

Tehnologia a ajuns în Europa la mijlocul secolului al XIV-lea. Fabricarea fierului în Ucraina datează din secolul al XVII-lea. În special, primele furnale (forje catalane, cuptoare și așa mai departe) nu au apărut în regiunile Donbas sau Dnipro, care au zăcăminte de minereu de fier și cărbune, ci în regiunea Cis-Carpatică. Cel mai vechi alt furnal existent - cuptorul Anhelyvska - a fost construit în 1810-12 și a rămas în funcțiune până în 1818. Cu toate acestea, industria metalurgică nu s-a dezvoltat în această regiune, deoarece materialele de minereu de fier din partea de vest a Ucrainei moderne erau de calitate scăzută.

Fabricarea fierului în metalurgia modernă

Descoperirea minereului de fier în regiunea Krivbas și a zăcămintelor de cărbune din regiunea Donbas a dus la creșterea rapidă a siderurgiei și a fierului în furnal în centrul și estul Ucrainei. Au fost construite noi uzine siderurgice în multe orașe. Fabricarea fierului în furnale a început să fie implementată practic peste tot. Procesul de producție a evoluat treptat, pe baza disponibilității materiilor prime și a resurselor energetice.

În zilele noastre, ca parte a procesului de sinterizare și fabricare a fierului de furnal, furnalele produc metal fierbinte care este apoi turnat în lingouri pentru vânzare sau utilizat ca fier topit pentru producția de oțel. Această etapă a procesului este frecventă în țările care au depozite mari de minereu de fier sau în care această materie primă este mai ușor disponibilă decât resturile feroase. Ucraina se află pe lista acestor țări producătoare de oțel. Prin urmare, multe dintre fabricile sale metalurgice au magazine de furnal. Aceste fabrici ucrainene și fabrici integrate produc aproximativ 85% din oțel și produse din oțel laminat.

Două tipuri principale de materiale de intrare a minereului de fier - sinter și pelete - sunt topite pentru a produce metal fierbinte. Fabricile de sinterizare produc sinterizare prin aglomerarea calcarului împreună cu sinterizarea minereului, briza cocsului și deșeuri metalurgice cu fier fin pe un transportor. Peletele de minereu de fier sunt produsul fabricilor de prelucrare a minereului de fier, unde materiile prime măcinate fin (concentrat) și aditivii speciali sunt prelucrate în bile de înaltă rezistență, care sunt apoi alimentate într-o mașină de indurat. Aceste tipuri de materiale de intrare a minereului de fier diferă în ceea ce privește conținutul de fier, metodele de transport și depozitare, precum și parametrii procesului de furnal. Producția de metal fierbinte din pelete este mai agresivă, motiv pentru care se acordă o atenție sporită răcirii armurii și altor aspecte ale procesului.

Fabricarea fierului necesită temperaturi ridicate. Deși cantități mari de gaze naturale erau utilizate nu cu mult timp în urmă, majoritatea furnalelor de astăzi sunt echipate cu instalații de injecție cu cărbune pulverizat (PCI), care ajută la reducerea substanțială a costurilor de topire.

Fierul este produs și la turnătorii mici. De obicei, acestea folosesc resturi de fier produse de fabrici metalurgice ca materii prime. Acest fier are o compoziție chimică stabilă guvernată de standardele naționale: un conținut scăzut de sulf și fosfor și o proporție fixă de siliciu și carbon.

Turnătoriile fabrică produse din fier finit cu grosimi de cel puțin 5-10 mm, deoarece acest material nu este flexibil sau ductil. Nu este ușor de modelat mecanic. Prin urmare, astfel de fabrici au echipamente speciale pentru turnarea formei.

Tipuri de fier și diferența față de oțel

Există mai multe clasificări comune ale fierului: după utilizare, conținutul de carbon, forma incluziunilor de grafit și matricea metalică, aplicare și compoziție chimică.

Numeroase standarde internaționale guvernează cerințele tehnice și calitatea acestui produs. Cele mai frecvente tipuri de fier în Ucraina și țările CSI sunt:

- Calități ale fontei brute: P1, P2, PL1, PL2, PF1, PF2, PF3, PVK1, PVK2 și PVK3 (utilizate pentru siderurgie sau în turnătorii)

- Calități ale fontei: L1, L2, L3, L4, L5, L6, LR1, LR2 și așa mai departe (utilizate pentru re-topirea și producerea pieselor turnate din fier)

- Tipuri de fontă cu grafit în fulgi: SCh10, SCh15, SCh25, SCh35 și așa mai departe (fontă gri folosită pentru a produce piese turnate)

- Calități ale fontei de grafit sferoidale: VCh35, VCh45, VCh50, VCh70, VCh80 și VCh100 (fier ductil)

- Calități ale fierului grafit compactat: ChVG30, ChVG35, ChVG40 și ChVG 45

- Fontă rezistentă la căldură și rezistentă la coroziune, fontă speculară și alte tipuri speciale de fier

În afară de litere, marcajele conțin cifre care denotă rezistența minimă la tracțiune, nivelul de duritate sau alte caracteristici ale aliajului fier-carbon.

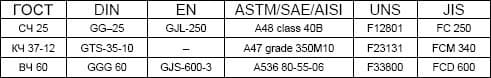

Compararea diferitelor standarde de fier

De asemenea, fonta poate fi albă și gri. Acest lucru depinde de starea carbonului din fontă (respectiv cementită și grafit), care determină modul de fractură și culoarea acestuia.

Fonta albă este mai puternică, mai friabilă și dificil de modelat mecanic. Este utilizată în principal pentru fabricarea pieselor de înaltă rezistență și rezistente la uzură prin turnare (role de laminor, bile de măcinat și așa mai departe). Fonta gri este mai moale, mai frecventă și are proprietăți excelente de turnare. Se folosește la fabricarea caroseriilor mașinăriilor, a unei largi varietăți de piese turnate din fier, precum și a pieselor antifricțiune.

Fierul brut este practic o materie primă pentru producția de oțel. Deși ambele aliaje conțin Fe ca principal element constitutiv, există diferențe importante între cele două: conținutul de carbon, aditivii de aliaj și impuritățile, precum și aplicațiile acestora.

Fonta conține mai mult de 2,14% carbon, ceea ce explică fragilitatea materialului. Conținutul de carbon este redus în timpul prelucrării ulterioare în cuptoarele de oțel pentru producerea oțelului. Spre deosebire de fonta brută, acest material este mai ușor de prelucrat: poate fi rulat, îndoit și tăiat.

Deși este aproape imposibil să se producă oțel direct din minereu de fier, tehnologia directă a fierului redus a devenit mai frecventă în ultimii ani. Această tehnologie este utilizată pentru prelucrarea minereurilor preparate special în brichete, cu un conținut ridicat de fier, evitând etapa de sinterizare și fabricarea fierului în furnal. Acest material poate fi folosit ca înlocuitor pentru resturi. Cu toate acestea, reducerea directă este un proces costisitor care necesită de obicei cantități uriașe de gaze naturale ieftine, precum și materii prime cu un conținut ridicat de fier.

Din acest motiv, în țările producătoare de oțel care nu dispun de depozite mari de gaze naturale, lanțul de proces va arăta după cum urmează pentru o lungă perioadă de timp: extracția și valorificarea materialelor de minereu de fier - fabricarea fierului - fabricarea oțelului - producția de produse laminate din oțel.

Un alt termen inspirat de animale este folosit de lucrătorii din furnal pentru a descrie un aspect al locurilor de muncă. Salamandra este probabil cel mai terifiant cuvânt din fabricarea fierului. Se referă la solidificarea metalului fierbinte în interiorul unui cuptor, ceea ce poate duce la oprirea tuturor proceselor din aval.

Astăzi, fabricarea fierului nu mai este o treabă pentru ucenici. Mai degrabă, este un proces critic controlat de profesioniști cu înaltă calificare.