En nuestro país el hierro se vierte en moldes cuya disposición física se asemeja a lechones recién nacidos, y en los países de habla inglesa este material se llama pig iron. En ambos casos se puede ver el "rastro de cerdo". Pero, ¿cómo se podría explicar tal conexión entre la ganadería y la industria?

Es muy sencillo. En el pasado, la producción de hierro fundido y la fundición eran tareas reservadas a los aprendices o a los maestrillos. Era un trabajo primitivo y nada prestigioso. De ahí la comparación, que a través de los siglos ha llegado hasta hoy.

Pero hoy en día, la producción de hierro fundido es un complejo proceso metalúrgico de alta tecnología. En los altos hornos se obtiene el metal que es la base del éxito de todos los procesos metalúrgicos posteriores. ¿Y qué es el hierro fundido? Es una aleación de hierro carbono (no inferior al 2,14%). Por eso es un metal frágil, al que a menudo se añaden aleaciones como el cromo, níquel, wolframio, aluminio, etc. El hierro fundido se obtiene en los altos hornos a partir de las materias primas de mineral de hierro (sínter, pellets, etc.) que se extraen en minas a cielo abierto y subterráneas y que son procesadas posteriormente en plantas de beneficio y sinterización.

Historia de la producción de hierro fundido

Se considera que se han encontrado en China hierros fundidos pertenecientes a los primeros siglos de la era cristiana. Por entonces, el hierro cristalizado y el carbón vegetal se fundían durante varios días en crisoles a temperaturas superiores a los 1.200 °C. Más tarde se inventó el así llamado "cubilote chino", un horno especial para la producción de hierro. A diferencia de los hornos gigantes de hoy, se trataba de diminutos hornos bajos de aproximadamente un metro de altura. La producción era escasa y de baja calidad.

En el siglo V-III a.C., en China dominaron la producción de piezas fundidas complejas. Este periodo se considera el inicio de la historia de la fundición artística de hierro.

Para mediados del siglo XIV la tecnología llegó a Europa. La producción de hierro fundido en Ucrania empieza en el siglo XVII. Llama la atención que los primeros altos hornos (“hamarni”, altos hornos, etc.) no surgieron en el Donbass o en el Dniéper, donde hay reservas de mineral de hierro y carbón, sino en Prykarpattya. El alto horno más antiguo aún conservado -el alto horno de Angelivska- fue construido en 1810-1812 y estuvo operativo hasta 1818. A pesar de ello, la metalurgia no se desarrolló en dicha región ya que el mineral de hierro de la zona occidental de la Ucrania moderna era de baja calidad.

Producción de hierro fundido en la metalurgia moderna

Los hallazgos de minerales de hierro en Kryvbas y los enormes yacimientos de carbón en el Donbass impulsaron el rápido desarrollo de la metalurgia y la producción de altos hornos en la zona central y oriental de Ucrania. En muchas ciudades se construyeron nuevas plantas metalúrgicas. Y la producción de hierro fundido en los altos hornos fue poco a poco desarrollando casi en todas partes. La tecnología de producción fue evolucionando en función de la disponibilidad de materias primas y recursos energéticos.

Hoy día, la sinterización en los altos hornos permite obtener metal líquido, que se vierte en moldes para hacer lingotes listos para la venta, o se envía en estado líquido para la fabricación de acero. Este proceso metalúrgico es muy común en los países con grandes reservas de mineral de hierro, o donde esta materia prima es más accesible en comparación con la chatarra de metales ferrosos. Ucrania se encuentra entre las potencias metalúrgicas. Esta es la razón por la que tenemos altos hornos en muchas plantas metalúrgicas donde se produce en torno al 85% de los productos de acero y laminados.

El hierro es fundido empleando dos principales tipos de materias primas que contienen hierro: el sínter y los pellets. En las plantas de aglomerado, el sínter se produce mediante la sinterización de piedra caliza en una cinta transportadora con mineral aglomerado, coque fino y restos metalúrgicos que contienen hierro fino. Y los pellets de mineral de hierro son el producto de las plantas de beneficio, donde se realiza el peletizado de materias primas bien molidas (concentrado) con aditivos especiales y se obtienen bolas sólidas que luego son sinterizadas en un horno de calcinado. Estas materias primas se distinguen por el contenido de hierro, las particularidades del transporte y el almacenamiento, así como por los diferentes parámetros tecnológicos del funcionamiento de los altos hornos. Fundir hierro a partir de pellets es un proceso más agresivo, por lo que se presta más atención al enfriamiento del armazón y a otros matices tecnológicos.

Cabe destacar que para fundir el hierro se requieren altas temperaturas. Si bien en el pasado reciente se recurría a grandes cantidades de gas natural para este fin, hoy día la mayoría de los altos hornos están equipados con sistemas de inyección de carbón pulverizado o tecnología "PCI" (Pulverized Coal Injection System), cuyo uso reduce considerablemente el coste de producción de las aleaciones. Asimismo, el hierro fundido se produce en pequeñas ferrerías. Normalmente, como materia prima se utiliza tanto la chatarra de hierro fundido como los lingotes de hierro producidos en las plantas metalúrgicas. Este hierro fundido tiene una composición química estable, reglada por las normas estatales: bajo contenido de azufre y fósforo, porcentaje fijo de silicio y carbono.

En la industria de la fundición, el hierro fundido se emplea en la elaboración de productos acabados con un grosor no inferior a 5-10 mm, ya que no es un material flexible ni dúctil. Es difícil procesarlo a presión. Es por ello que estas plantas están dotadas de equipos de fundición y moldeo de hierro fundido especiales.

Tipos de hierro fundido y en qué se diferencia del acero

Existen varias clasificaciones del hierro fundido comúnmente reconocidas: en función de la finalidad de uso, el contenido de carbono, la forma de las inclusiones de grafito y la estructura de la base metálica, así como según la finalidad y la composición química.

Hay una gran cantidad de normas que regulan los requisitos técnicos y la calidad de estos productos a nivel mundial. En Ucrania y los países de la CEI, los hierros fundidos más comunes son:

- Hierro fundido blanco – P1, P2, PL1, PL2, PF1, PF2, PF3, PVK1, PVK2, PVK3 (se usa en la producción de acero o en el proceso de fundición);

- Hierro fundido gris – L1, L2, L3, L4, L5, L6, LR1, LR 2, etc. (se usa en la refundición y en la producción de piezas de fundición);

- Hierro fundido con grafito laminar – Sch10, Cch15, Sch25, Sch35, etc. (fundiciones grises que se usan en piezas de fundición);

- Hierro fundido con grafito esferoidal - Vch35, Vch45, Vch50, Vch70, Vch80, Vch100 (de alta resistencia);

- Hierro fundido con grafito vermicular – CHvg 30, CHvg 35, CHvg 40, CHvg 45;

- Hierro fundido con propiedades especiales (antifricción, resistente al desgaste, resistente al calor, resistente a la corrosión, con propiedades magnéticas especiales, etc.).

Las letras van acompañadas de números que indican la resistencia a la tracción mínima, la dureza u otras características de la aleación hierro carbono.

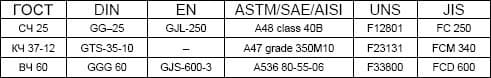

Tabla comparativa de las clases de hierro fundido según las distintas normas

Por lo general, los hierros fundidos se dividen en: blancos y grises (negros). Todo depende del estado de carbono en la fundición (cementita y grafito, respectivamente), que determina el color de su fractura.

Las fundiciones blancas se caracterizan por su gran dureza y fragilidad, por lo que son difíciles de maquinar. Su principal aplicación es la fundición de piezas de elevada resistencia al desgaste (rodillos de laminación, bolas de molienda, como materia prima para fabricar aceros, para obtener fundiciones maleables, etc.). Las fundiciones grises son más blandas y se fabrican más en serie, teniendo excelentes propiedades de fundición. Se usan en la fabricación herramientas, bastidores para maquinaria pesada, bloques de cilindros para motores de vehículos, discos de frenos, etc.

En efecto, el hierro fundido es la materia prima para la producción de acero. Pese a que el hierro es el elemento principal en ambas aleaciones, presentan importantes diferencias: el contenido de carbono, los aditivos y las impurezas presentes en la aleación, así como la aplicación.

A diferencia de la fundición, este material tiene una mayor capacidad de mecanización: laminado, plegado y cortado.

El contenido de carbono en la fundición es superior al 2,14%, lo que hace que el material sea quebradizo. Durante el procesamiento posterior en los hornos de la acería, el contenido de carbono disminuye y se obtiene el acero. Pero es prácticamente imposible obtener acero directamente del mineral de hierro. Hay que tener en cuenta, sin embargo, que en los últimos años las tecnologías de reducción directa del hierro están cada vez más extendidas. Las tecnologías de reducción directa permite producir briquetas con un alto contenido de hierro a partir de minerales previamente preparados, evitando así el proceso de sinterización. De hecho, es un material que puede sustituir la chatarra. Sin embargo, la reducción directa es un proceso costoso que suele requerir ingentes cantidades de gas natural de bajo coste y materias primas con alto contenido en hierro.

De ahí que en los países metalúrgicos que carecen de grandes reservas de "combustible azul", la cadena tecnológica principal seguirá durante mucho tiempo como sigue: extracción y enriquecimiento de mineral de hierro - producción de hierro - fabricación de acero - producción de laminados.

Entre las tareas de los trabajadores de Altos Hornos aún existe algo que recuerda a la ganadería. La palabra "cabra", de la jerga profesional rusa, es, probablemente, la más temible para los trabajadores, ya que así es como se llama la solidificación del hierro fundido en el horno, lo que puede provocar la parada de todos los procesos metalúrgicos posteriores.

Es por ello que el proceso de fundición ya no es cosa de aprendices, sino un proceso muy exigente y supervisado por especialistas altamente cualificados.