У нас чугунът се излива в метални блокчета (на руски език думата е „чушка”, която се превежда и като „прасенце”), а в англоезичните страни този материал се нарича pig iron. И в двата случая се проследява „свинска следа“. Но как може да се обясни тази връзка между животновъдството и индустрията?

Всъщност, обяснението е просто. В древни времена производството на чугун и отливането му в блокчета било поверено на чираците или на младите обучаващи се занаятчии. Работата била примитивна, тежка и недотам престижна. Оттук и сравнението, което през вековете стига до наши дни.

Но днес производството на чугун е сложен високотехнологичен етап от металургията като цяло. В доменните пещи се получава метал, който е в основата на успеха на всички следващи етапи на металургичното производство.

Какво всъщност представлява чугунът? Това е сплав от желязо и въглерод. Делът на въглерода в него не пада под 2,14%. Следователно това е чуплив метал, към който понякога се добавят легиращи елементи - хром, никел, волфрам, алуминий и др. Чугунът се добива в доменните пещи от железнорудна суровина (агломератна руда, агломерат, бучки руда и др.), която се добива в открити рудници и подземни мини, и се рафинира в рудно-обогатителни комбинати и агломерационни фабрики.

История на производството на чугун

Смята се, че тази сплав е получена за първи път в Китай в началото на I хилядолетие пр. н. е. След това в продължение на няколко дни в тигели при температура над 1200 °С се извършвало топене на кричнорудното желязо и дървените въглища. По-късно била изобретена така наречената „китайска вагрянка“ - специална пещ за производство на чугун. За разлика от съвременните доменни гиганти, това били малки пещи – мадани с височина около 1 метър. Материалът бил оскъден и с низко качество.

През V-III век пр. н. е. отново в Китай е усвоено производството на сложни отливки от чугун. Този период се счита за начало на историята на художественото леене на чугуна.

Към средата на XIV век технологията достига до Европа. Производството на чугун в Украйна започва през XVII век. Забележително е, че първите доменни пещи (хамарни, доменни пещи и др.) се появяват не в Донбас или в Приднепровския регион, чиито недра крият големи запаси от желязна руда и въглища, а в Карпатския регион. Най-старата оцеляла доменна пещ, Ангеливската доменна пещ, е построена през 1810-1812 г. и работи до 1818г. В този регион обаче металургията не успява да се развие поради факта, че железнорудните суровини в западната част на съвременна Украйна са с лошо качество.

Производство на чугун в съвременната металургия

Откриването на желязна руда в Кривбас и находища на въглища в Донбас довеждат до бързото развитие на металургията и производството на чугун в доменни пещи в централна и източна Украйна. В много градове са построени нови металургични заводи. И почти навсякъде било внедрявано производството на чугун в доменните пещи, което постепенно еволюира. Производствената технология се развивала в зависимост от наличността на суровини и енергийни ресурси.

Днес на етапа на агломерация и обработка в доменни пещи се получава течен метал, който след това или се излива в блокове предназначени за продажба, или в течно състояние се насочва за по-нататъшно производство на стомана. Този етап от металургията е често срещан в страни, където има големи запаси от желязна руда, или тази суровина е по-лесно достъпна в сравнение с железния скрап. Украйна е сред тези металургични държави. Затова в много от нашите металургични предприятия има доменни цехове. Тези украински фабрики и комбинати произвеждат около 85% от стоманата и металните валцувани продукти.

Чугунът преминава фаза на топене, при което се използват два основни вида съдържащи желязо суровини: агломерат и бучки руда (пелети). Агломератът се произвежда в агломерационни заводи с помощта на метода на спичане на конвейер от варовик с агломерирана руда, фин кокс и фини металургични отпадъци, съдържащи желязо. А бучките от желязна руда са продукт на минни и преработвателни предприятия и фабрики, където от фино смлени суровини (концентрат) и специални добавки се получават здрави бучки чрез гранулиране, които се синтероват в изпичаща машина. Разликите между тези видове железорудни суровини са в съдържанието на желязо, особеностите на транспортиране и съхранение, както и в различните технологични параметри на работа на доменните пещи. Топенето на чугун от бучки желязна руда е по-агресивен процес, така че тук се обръща повече внимание на охлаждането на бронята и други технологични нюанси.

Трябва да се отбележи, че за топене на желязото са необходими високи температури. Ако в близкото минало за тази цел са използвани големи обеми природен газ, днес повечето доменни пещи са оборудвани с инжекционни агрегати за вдухване на прахообразно въглищно гориво (CPF), което позволява значително да се намали цената на произвежданите сплави.

Чугунът се произвежда и в малки леярни. Като суровина тук по правило се използват железен скрап или метални блокчета, произведени в металургичните заводи. Този чугун има стабилен химичен състав, регулиран от държавните стандарти: ниско съдържание на сяра и фосфор, фиксирано съотношение на силиций и въглерод.

В леярното производство готовите продукти с дебелина най-малко 5-10 mm се произвеждат от чугун, тъй като той не е гъвкав, и не е пластичен материал. Трудно се поддава на обработка чрез натиск. Затова в такива заводи има инсталирано специално оборудване за фасонно леене на чугун.

Видове чугун и по какво той се различава от стоманата

Съществуват няколко общоприети класификации на чугуна: според предназначението, според съдържанието на въглерод, в зависимост от формата на графитните включвания и структурата на металната основа, по предназначение и химичен състав.

В световната практика се използват голям брой стандарти, които регулират техническите изисквания и показателите за качество на тези продукти. В Украйна и страните от ОНД най-популярните видове чугун са следните:

- Чугун преходен с марки П1, П2, ПЛ1, ПЛ2, ПФ1, ПФ2, ПФ3, ПВК1, ПВК2, ПВК3 (използва се за по-нататъшно производство на стомана в леярните цехове);

- Чугун леярски с марки Л1, Л2, Л3, Л4, Л5, Л6, ЛР1, ЛР 2 и пр. (използва за претопяване и производство на чугунени отливки);

- Чугун с плочест графит марки СЧ10, СЧ15, СЧ25, СЧ35 и др. (сиви чугуни, използвани за получаване на отливки);

- Сферографитени чугуни – ВЧ 35, ВЧ 45, ВЧ 50, ВЧ 70, ВЧ 80, ВЧ 100 (високоякостни чугуни);

- Чугуни с вермикулитен графит – ЧВГ 30, ЧВГ 35, ЧВГ 40, ЧВГ 45;

- Антифрикционни чугуни, огнеупорни, термоустойчиви, огледални и други видове специални чугуни.

Към буквите на маркировката се добавят цифри, с които се обозначават минималното временно съпротивление, нивото на твърдост или други характеристики на желязо-въглеродната сплав.

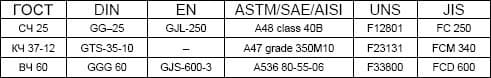

Сравнителна таблица с марки чугуни по различни стандарти

Също така чугуните се делят на: бели и сиви (черни). Това зависи от състоянието на въглерода в чугуна (съответно циментит и графит), което определя вида на фрактурата и нейния цвят.

Белият чугун е по-здрав и по-чуплив, труден за механична обработка. Основната насока на неговото използване е производството на високоякостни и устойчиви на износване части (валцови ролки, мелещи топки и др.) с помощта на метода на леене.

Сивият чугун е по-ковък и по-масово използван, с отлични леярски свойства. Използва се за производство на легла или корпуси на машини и механизми, отливки от желязо с широко приложение, антифрикционни части.

Чугунът всъщност е суровина за производството на стомана. Въпреки факта, че и в двете сплави основният елемент е желязото, има важни разлики между тях: съдържанието на въглерод, легиращи добавки и примеси, както и областите на приложение.

Съдържанието на въглерод в чугуна надвишава 2,14%, което е причината за чупливостта на материала. При по-нататъшна обработка в стоманодобивни пещи съдържанието на въглерод се намалява и като резултат се получава стомана. За разлика от чугуна, този материал по-лесно се подлага на различни видове механична обработка. Може да се валцова, огъва и нарязва.

Въпреки това е почти невъзможно да се получи стомана директно от желязна руда. Трябва обаче да се отбележи, че през последните години технологиите за директно редуциране на желязото стават все по-широко разпространени. При тях от специално подготвена руда се произвеждат брикети с високо съдържание на желязо, като се „прескача” агломерационния етап на преработка. Това всъщност е материал, който може да бъде заменен с метален скрап. Директното редуциране обаче е скъп процес, който обикновено изисква огромни количества евтин природен газ и суровина с високо съдържание на желязо.

Затова в страните с развита металургия, където няма големи запаси от „синьо гориво“, още дълго време основната технологична верига ще има следната последователност: добив и обогатяване на желязо-рудната суровина – производство на чугун – топене на стоманата – производство на валцувани продукти.

И днес задълженията на работниците в доменните цехове имат един нюанс, напомнящ за животновъдството. Така наречения „козел” е може би най-страшният професионален термин за работниците в доменните цехове. Той означава втвърдяване на чугуна в пещта, което може да доведе до спиране на всички следващи металургични процеси.

Ето защо леенето на чугун вече не се поверява на чираците, а е много отговорен процес, контролиран от висококвалифицирани специалисти.